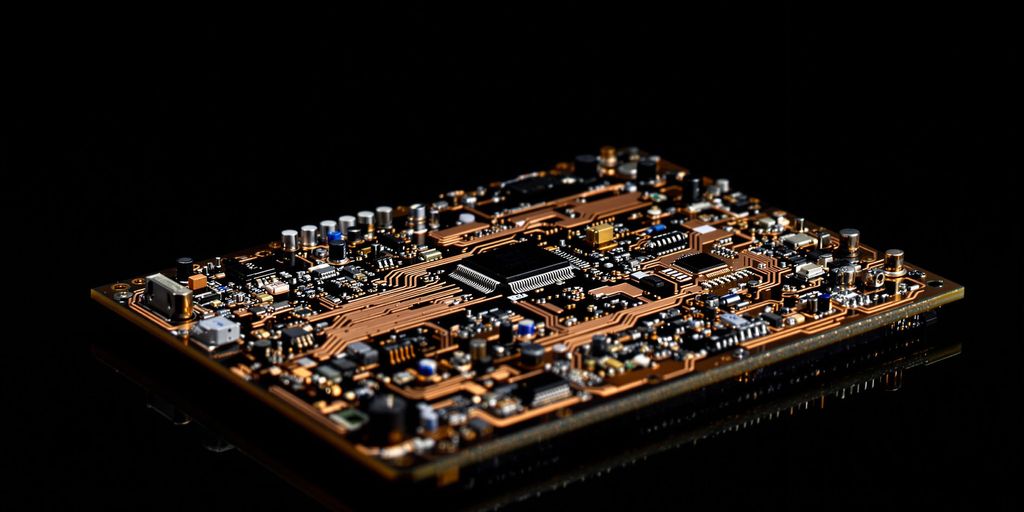

Dans le monde de l’électronique, le PCB (circuit imprimé) joue un rôle central. Il sert de plateforme pour l’assemblage des composants électroniques, ce qui en fait un élément clé dans la conception et la fabrication de dispositifs électroniques. Cet article explore les différents aspects du PCB électronique, en mettant l’accent sur l’optimisation de la soudure CMS et la fiabilité des composants. Nous allons passer en revue les fondamentaux, les techniques avancées, et les tendances actuelles pour vous aider à améliorer vos projets électroniques.

Points Clés

- Le PCB est essentiel pour l’assemblage et le fonctionnement des appareils électroniques.

- Il existe plusieurs types de circuits imprimés adaptés à diverses applications industrielles.

- L’optimisation des techniques de soudure CMS est cruciale pour la qualité des assemblages.

- La sélection des matériaux influence directement la performance et la durabilité des circuits imprimés.

- Les collaborations avec des partenaires industriels peuvent améliorer la qualité et la rapidité des projets.

Les fondamentaux du pcb electronique

Les circuits imprimés, ou PCB, sont vraiment au cœur de presque tous les appareils électroniques que nous utilisons quotidiennement. Sans eux, pas d’ordinateurs, pas de smartphones, et même pas de cafetière high-tech ! C’est un peu le squelette sur lequel on vient fixer tous les composants électroniques. Comprendre leur fonctionnement et leur importance est donc essentiel pour quiconque s’intéresse à l’électronique.

Définition et importance du pcb

Un PCB, ou Printed Circuit Board, est une plaque sur laquelle sont connectés électroniquement des composants grâce à des pistes conductrices. Imaginez un réseau de petites routes qui relient tous les éléments d’un circuit. L’intérêt principal, c’est de pouvoir créer des montages compacts, fiables et reproductibles. Avant, on câblait tout à la main avec des fils, ce qui était long, fastidieux et source d’erreurs. Le PCB a vraiment révolutionné l’électronique en permettant de produire en masse des circuits complexes. Les composants essentiels sont donc bien organisés.

Les différents types de circuits imprimés

Il existe une grande variété de PCB, adaptés à différents usages et contraintes. On peut les classer selon plusieurs critères :

- Nombre de couches : simple face, double face, multicouches (4, 6, 8 couches ou plus).

- Matériau : FR-4 (le plus courant), aluminium, flexible.

- Technologie : traversant (composants avec des pattes qui traversent la carte), CMS (composants montés en surface).

Le choix du type de PCB dépendra de la complexité du circuit, de l’environnement dans lequel il sera utilisé et des contraintes de coût. Par exemple, un circuit simple pour un jouet pourra utiliser un PCB simple face en FR-4, tandis qu’un circuit pour une application aérospatiale nécessitera un PCB multicouches en matériau haute performance. Il est important de bien connaître les types de PCB pour faire le bon choix.

Applications dans divers secteurs

Les PCB sont présents dans une multitude de secteurs, et leur importance ne cesse de croître avec le développement de l’électronique. On les retrouve dans :

- L’électronique grand public : ordinateurs, smartphones, télévisions, consoles de jeux.

- L’automobile : systèmes de gestion moteur, ABS, airbags, systèmes de navigation.

- L’aéronautique et le spatial : systèmes de contrôle de vol, communications, instrumentation.

- Le médical : appareils de diagnostic, moniteurs, implants.

- L’industrie : automatismes, robots, systèmes de contrôle.

L’omniprésence des PCB témoigne de leur rôle central dans notre société. Ils sont devenus un élément indispensable de notre quotidien, et leur évolution continue de repousser les limites de la technologie. La réparation de circuits électroniques est donc un enjeu important.

En gros, les PCB sont partout, et leur importance ne fait qu’augmenter. C’est un domaine passionnant, en constante évolution, et qui offre de nombreuses opportunités pour ceux qui s’y intéressent.

Optimisation de la soudure cms

La soudure des composants montés en surface (CMS) est une étape cruciale dans la fabrication de cartes électroniques. Une soudure de qualité garantit la performance et la fiabilité du produit final. L’optimisation de ce processus est donc primordiale pour éviter les défauts et assurer une production efficace.

Techniques de soudure avancées

Plusieurs techniques de soudure existent pour les CMS, chacune ayant ses avantages et ses inconvénients. La maintenance régulière des soudures mécaniques est importante. Parmi les plus courantes, on retrouve :

- La soudure par refusion : Cette méthode est idéale pour les productions en série. Elle consiste à déposer de la pâte à braser sur les plages de connexion, puis à placer les composants CMS avant de chauffer l’ensemble dans un four de refusion. La chaleur fait fondre la pâte à braser, créant ainsi les connexions électriques et mécaniques.

- La soudure à la vague : Cette technique est plus adaptée aux composants traversants, mais peut également être utilisée pour certains CMS. Elle consiste à faire passer la carte électronique au-dessus d’une vague de soudure en fusion. La vague de soudure vient mouiller les broches des composants, assurant ainsi la connexion.

- La soudure manuelle : Cette méthode est utilisée pour les prototypes, les petites séries ou les retouches. Elle nécessite un opérateur qualifié et un équipement adapté, tel qu’un fer à souder à température contrôlée.

Matériaux et équipements nécessaires

Le choix des matériaux et des équipements est déterminant pour la qualité de la soudure. Il est important de sélectionner :

- Une pâte à braser de qualité : La pâte à braser doit être adaptée au type de composants et au procédé de soudure utilisé. Elle doit également avoir une bonne mouillabilité et une faible teneur en résidus.

- Un flux de soudure approprié : Le flux de soudure facilite la mouillabilité de la soudure et protège les surfaces à souder de l’oxydation. Il doit être compatible avec la pâte à braser et le procédé de soudure.

- Un équipement de soudure performant : L’équipement de soudure doit être adapté au type de soudure et aux dimensions des composants. Il doit permettre de contrôler précisément la température et le temps de soudure.

L’utilisation d’azote lors du processus de soudure peut améliorer la qualité des joints de soudure en réduisant l’oxydation et en améliorant la mouillabilité de la soudure. Cela est particulièrement utile pour les composants CMS avec des pas fins.

Contrôle de qualité et tests

Le contrôle de qualité est une étape essentielle pour garantir la fiabilité des soudures CMS. Il existe plusieurs méthodes de contrôle, telles que :

- L’inspection visuelle : Cette méthode permet de détecter les défauts de soudure les plus courants, tels que les courts-circuits, les soudures froides ou les billes de soudure.

- L’inspection par rayons X : Cette méthode permet de visualiser l’intérieur des soudures et de détecter les défauts cachés, tels que les bulles d’air ou les fissures.

- Les tests électriques : Ces tests permettent de vérifier la continuité électrique des soudures et de détecter les courts-circuits ou les coupures. Les composants montés en surface sont très sensibles.

Il est impératif de mettre en place un système de contrôle qualité rigoureux pour identifier et corriger les défauts de soudure avant qu’ils n’affectent la performance du produit final.

| Type de Test | Objectif | Méthode | Type de Test | Objectif | Méthode

Fiabilité des composants électroniques

La fiabilité des composants électroniques est un aspect crucial dans la conception et la fabrication de tout appareil électronique. Un composant défaillant peut entraîner un dysfonctionnement complet du système, voire des conséquences plus graves selon l’application. Il est donc impératif de comprendre les facteurs qui influencent cette fiabilité et de mettre en œuvre des stratégies pour l’améliorer.

Facteurs influençant la fiabilité

Plusieurs facteurs peuvent affecter la durée de vie et la performance des composants électroniques. Parmi les plus importants, on retrouve :

- La température : Les températures élevées accélèrent la dégradation des matériaux et peuvent provoquer des pannes prématurées. Une bonne gestion thermique est donc essentielle.

- L’humidité : L’humidité peut entraîner la corrosion des composants et des connexions, réduisant ainsi leur durée de vie. Des revêtements protecteurs et des environnements contrôlés sont souvent nécessaires.

- Les vibrations et les chocs : Les contraintes mécaniques peuvent endommager les composants, en particulier les soudures et les connexions. Des techniques de fixation robustes et des matériaux résistants aux vibrations sont importants.

- Les surtensions et les décharges électrostatiques (DES) : Ces phénomènes peuvent endommager irrémédiablement les composants sensibles. Des circuits de protection et des procédures de manipulation appropriées sont indispensables.

- La qualité des matériaux et des processus de fabrication : Des matériaux de mauvaise qualité ou des défauts de fabrication peuvent entraîner des pannes prématurées. Un contrôle qualité rigoureux est donc nécessaire. La sous-traitance électronique peut aider à garantir la qualité des composants.

La sélection rigoureuse des composants, basée sur des critères de performance et de fiabilité, est une étape fondamentale. Il est également important de prendre en compte l’environnement d’utilisation et les contraintes spécifiques de l’application.

Normes et certifications à respecter

Pour garantir un niveau de fiabilité acceptable, il est important de se conformer aux normes et certifications en vigueur. Parmi les plus courantes, on peut citer :

- Les normes IPC : Ces normes définissent les exigences en matière de conception, de fabrication et d’assemblage des circuits imprimés. Elles couvrent un large éventail d’aspects, tels que la qualité des soudures, la propreté des cartes et la résistance aux contraintes environnementales.

- Les normes MIL-STD : Ces normes militaires définissent des exigences de fiabilité très strictes pour les équipements utilisés dans des environnements difficiles. Elles incluent des tests de résistance aux vibrations, aux chocs, à la température et à l’humidité.

- Les certifications RoHS et REACH : Ces certifications garantissent que les composants ne contiennent pas de substances dangereuses pour l’environnement et la santé humaine. Choisir les composants électroniques appropriés est donc crucial.

Stratégies pour améliorer la durabilité

Plusieurs stratégies peuvent être mises en œuvre pour améliorer la durabilité des composants électroniques et des systèmes dans lesquels ils sont intégrés. Voici quelques exemples :

- Sélectionner des composants de haute qualité : Opter pour des composants de marques reconnues et ayant fait leurs preuves en matière de fiabilité. Effectuer des tests pour éviter les pannes est une bonne pratique.

- Mettre en œuvre une gestion thermique efficace : Utiliser des dissipateurs thermiques, des ventilateurs ou d’autres techniques de refroidissement pour maintenir les composants à une température de fonctionnement acceptable.

- Protéger les composants contre les surtensions et les DES : Intégrer des circuits de protection et mettre en œuvre des procédures de manipulation appropriées.

- Appliquer des revêtements protecteurs : Utiliser des vernis ou des résines pour protéger les composants contre l’humidité, la corrosion et les contaminants.

- Effectuer des tests de vieillissement accéléré : Soumettre les composants à des conditions environnementales extrêmes pour identifier les faiblesses potentielles et estimer leur durée de vie. Ces tests permettent de valider la conception et les processus de fabrication.

Processus de fabrication des circuits imprimés

La fabrication des circuits imprimés, ou PCB, est un processus complexe qui transforme une conception électronique en un objet physique fonctionnel. Ce processus implique plusieurs étapes, chacune nécessitant une précision et un contrôle rigoureux. L’évolution des technologies a permis d’améliorer considérablement l’efficacité et la qualité de la production de PCB.

Étapes clés de la production

Le processus de fabrication d’un PCB comprend plusieurs étapes distinctes.

Tout d’abord, la conception du circuit est réalisée à l’aide de logiciels de CAO (Conception Assistée par Ordinateur). Cette étape est cruciale car elle définit le schéma électrique et l’agencement des composants.

Ensuite, le transfert de l’image du circuit sur une plaque de cuivre se fait par photogravure. La plaque est recouverte d’une résine photosensible, exposée à la lumière UV à travers un film, puis développée pour révéler le motif du circuit.

L’étape suivante est la gravure chimique, où le cuivre non protégé par la résine est éliminé. Le perçage des trous pour les composants et les vias (interconnexions entre les couches) est ensuite effectué.

Le placage, souvent en cuivre, est appliqué pour assurer la conductivité des trous. Enfin, un masque de soudure est appliqué pour protéger les pistes de cuivre lors de la soudure des composants, suivi de l’impression sérigraphique pour l’identification des composants.

Chaque étape est essentielle pour garantir la fonctionnalité et la fiabilité du PCB final.

La fabrication des PCB est un domaine en constante évolution, avec des innovations continues dans les matériaux, les procédés et les équipements. L’automatisation joue un rôle de plus en plus important, permettant d’améliorer la précision, la vitesse et la rentabilité de la production.

Voici un aperçu simplifié des étapes :

- Conception du circuit

- Photogravure

- Gravure chimique

- Perçage et métallisation

- Application du masque de soudure

Technologies de fabrication modernes

Les technologies de fabrication modernes ont révolutionné la production de PCB. L’une des avancées majeures est l’utilisation de machines à commande numérique (CNC) pour le perçage et le fraisage, offrant une précision inégalée. La fabrication d’un circuit imprimé utilise également des techniques de photolithographie avancées pour créer des motifs de circuits plus fins et plus complexes. L’automatisation des processus, comme le placement des composants CMS (Composants Montés en Surface), a permis d’augmenter considérablement la cadence de production. De plus, les technologies d’inspection automatisée, telles que l’AOI (Automatic Optical Inspection), garantissent la qualité des PCB en détectant les défauts de fabrication. L’utilisation de matériaux innovants, comme les résines époxy à haute performance, contribue également à améliorer la fiabilité et la durabilité des circuits imprimés.

Gestion de la chaîne d’approvisionnement

La gestion de la chaîne d’approvisionnement est un aspect crucial de la fabrication des PCB. Elle implique la coordination de nombreux acteurs, des fournisseurs de matières premières aux fabricants de composants, en passant par les entreprises d’assemblage. Une gestion efficace de la chaîne d’approvisionnement permet de garantir la disponibilité des matériaux et des composants nécessaires à la production, de réduire les délais de livraison et de minimiser les coûts. La conception du schéma électronique est un élément important. La traçabilité des matériaux et des composants est également essentielle pour assurer la qualité et la conformité des PCB. La collaboration étroite avec les fournisseurs et les partenaires est indispensable pour anticiper les besoins, gérer les risques et optimiser les performances de la chaîne d’approvisionnement. L’utilisation de systèmes d’information intégrés et de plateformes collaboratives facilite la communication et la coordination entre les différents acteurs de la chaîne.

Choix des matériaux pour le pcb

Le choix des matériaux pour un circuit imprimé (PCB) est une étape déterminante dans la conception électronique. Il influence directement la performance, la fiabilité et la durabilité du produit final. On ne peut pas juste prendre n’importe quoi, il faut vraiment réfléchir à l’utilisation qu’on va en faire.

Critères de sélection des matériaux

Plusieurs critères doivent être pris en compte lors de la sélection des matériaux pour un PCB. Il faut penser à la fréquence du signal, la température de fonctionnement, les contraintes mécaniques et l’environnement dans lequel le circuit sera utilisé. Par exemple, un PCB destiné à une application aérospatiale aura des exigences bien plus strictes qu’un PCB pour un simple gadget électronique. L’aspect financier est aussi important, évidemment.

Voici quelques critères importants :

- La constante diélectrique (Dk) et le facteur de dissipation (Df) : Ces propriétés affectent la vitesse et l’intégrité du signal. Plus la fréquence est élevée, plus ces valeurs sont importantes.

- La température de transition vitreuse (Tg) : C’est la température à laquelle le matériau passe d’un état rigide à un état plus souple. Il faut choisir un matériau avec une Tg suffisamment élevée pour supporter les températures de fonctionnement et de soudure.

- La résistance à l’humidité : L’humidité peut affecter les propriétés électriques du matériau et provoquer de la corrosion.

Il est essentiel de bien comprendre les spécifications techniques de chaque matériau pour faire le bon choix. Une erreur à ce niveau peut entraîner des problèmes de performance et de fiabilité à long terme.

Impact sur la performance et la fiabilité

Le matériau du PCB a un impact direct sur la performance et la fiabilité du circuit. Un matériau de mauvaise qualité peut entraîner des pertes de signal, une mauvaise dissipation thermique et une défaillance prématurée du circuit. Par exemple, si vous utilisez un matériau avec une constante diélectrique trop élevée pour une application haute fréquence, vous risquez d’avoir des problèmes d’impédance et de réflexion du signal. C’est un peu comme essayer de faire rouler une voiture de course avec des pneus de tracteur : ça ne marchera pas bien longtemps. CERA Électronique peut vous aider dans la fabrication de cartes électroniques pour garantir la performance de vos circuits.

Innovations dans les matériaux utilisés

Le domaine des matériaux pour PCB est en constante évolution. De nouveaux matériaux sont développés pour répondre aux exigences croissantes des applications électroniques modernes. On voit apparaître des matériaux avec des constantes diélectriques plus faibles, des facteurs de dissipation plus faibles, une meilleure résistance à la chaleur et une meilleure flexibilité.

Voici quelques exemples d’innovations :

- Les matériaux à base de PTFE (Téflon) : Ils offrent une excellente performance à haute fréquence, mais ils sont plus chers et plus difficiles à travailler.

- Les matériaux à base de céramique : Ils offrent une excellente résistance à la chaleur et une bonne stabilité dimensionnelle, mais ils sont plus fragiles.

- Les matériaux flexibles : Ils permettent de réaliser des circuits imprimés flexibles, qui peuvent être pliés et tordus sans être endommagés. C’est super pratique pour les applications où l’espace est limité ou où le circuit doit s’adapter à une forme complexe. L’assemblage électronique nécessite des techniques spécifiques pour ces matériaux flexibles.

| Matériau | Avantages | Inconvénients | Applications |

|---|---|---|---|

| FR-4 | Bon marché, facile à travailler | Performance limitée à haute fréquence | Applications générales |

| PTFE | Excellente performance à haute fréquence | Cher, difficile à travailler | Applications haute fréquence, aérospatiale |

| Céramique | Excellente résistance à la chaleur, bonne stabilité dimensionnelle | Fragile | Applications haute température, puissance |

En gros, le choix du matériau est un compromis entre performance, coût et facilité de fabrication. Il faut bien peser le pour et le contre avant de prendre une décision.

Tendances actuelles dans l’assemblage électronique

L’assemblage électronique est un domaine en constante évolution, influencé par les avancées technologiques et les exigences croissantes en matière de performance, de miniaturisation et de durabilité. Il est important de rester informé des dernières tendances pour maintenir une compétitivité optimale.

Évolution des technologies d’assemblage

Les technologies d’assemblage électronique connaissent une transformation rapide. On observe une adoption croissante des techniques de placement de composants de plus en plus précis, avec des machines capables de manipuler des composants de très petite taille. L’utilisation de procédés gaz pour l’assemblage est aussi en hausse, notamment pour améliorer la qualité des soudures et réduire l’oxydation.

- Placement automatisé de composants miniatures (CMS, BGA, etc.)

- Inspection optique automatisée (AOI) pour le contrôle qualité

- Utilisation de pâtes à braser sans plomb, conformes aux normes environnementales

Intégration de l’automatisation

L’automatisation joue un rôle de plus en plus important dans l’assemblage électronique. L’objectif est d’améliorer l’efficacité, de réduire les coûts et d’augmenter la qualité. Les lignes d’assemblage automatisées permettent de réaliser des opérations complexes avec une grande précision et une cadence élevée. L’intégration de robots collaboratifs (cobots) est également une tendance forte, permettant une collaboration plus étroite entre les humains et les machines.

L’automatisation ne se limite pas au placement des composants. Elle englobe également la gestion des stocks, la traçabilité des produits et la collecte de données pour l’optimisation des processus.

Développement durable et écologie

La prise en compte des enjeux environnementaux est une préoccupation croissante dans l’industrie électronique. Les fabricants cherchent à réduire l’impact environnemental de leurs activités en adoptant des pratiques plus durables. Cela se traduit par l’utilisation de matériaux plus respectueux de l’environnement, la réduction de la consommation d’énergie et la mise en place de programmes de recyclage. CERA Électronique, par exemple, met l’accent sur des processus modernes pour améliorer le service client.

- Utilisation de matériaux recyclables ou biodégradables

- Réduction de la consommation d’énergie des équipements

- Optimisation des processus pour minimiser les déchets

Collaboration avec des partenaires industriels

Dans le secteur de l’électronique, collaborer avec des partenaires industriels est souvent une nécessité pour rester compétitif et innover. Cela permet aux entreprises de se concentrer sur leurs compétences clés tout en bénéficiant de l’expertise et des ressources d’autres acteurs du marché. Mais comment s’y prendre pour que ces collaborations soient fructueuses ?

Avantages de la sous-traitance

La sous-traitance électronique offre de nombreux avantages. Elle permet notamment de :

- Réduire les coûts de production en externalisant certaines tâches à des entreprises spécialisées.

- Accéder à des compétences et des technologies de pointe sans avoir à investir massivement en interne.

- Gagner en flexibilité et en réactivité face aux fluctuations du marché.

- Se concentrer sur le cœur de métier et les activités à forte valeur ajoutée.

La sous-traitance peut également permettre de mieux gérer les risques, en partageant les responsabilités avec un partenaire expérimenté. C’est un atout non négligeable, surtout dans un secteur aussi complexe et en constante évolution que l’électronique.

Critères de sélection d’un partenaire

Choisir le bon partenaire est essentiel pour garantir le succès d’une collaboration. Voici quelques critères à prendre en compte :

- L’expertise technique : Le partenaire doit posséder les compétences et les connaissances nécessaires pour répondre à vos besoins spécifiques.

- La capacité de production : Il doit être en mesure de fournir les volumes requis dans les délais impartis.

- La qualité des produits et services : Assurez-vous que le partenaire respecte les normes de qualité en vigueur et qu’il dispose d’un système de contrôle qualité efficace.

- La communication et la transparence : Une bonne communication est indispensable pour éviter les malentendus et assurer une collaboration fluide.

- La proximité géographique : Travailler avec un partenaire proche peut faciliter les échanges et les visites sur site.

Exemples de collaborations réussies

De nombreuses entreprises ont réussi à développer des produits innovants et à améliorer leur compétitivité grâce à des collaborations stratégiques. Par exemple, certaines entreprises spécialisées dans la conception de circuits imprimés travaillent en étroite collaboration avec des fabricants de composants électroniques pour optimiser la performance et la fiabilité de leurs produits. D’autres font appel à des professionnels pour l’assemblage de leurs cartes électroniques, ce qui leur permet de se concentrer sur la conception et la commercialisation. Ces collaborations peuvent prendre différentes formes, allant de simples contrats de sous-traitance à des partenariats plus étroits impliquant le partage de connaissances et de ressources. L’important est de trouver la formule qui convient le mieux à vos besoins et à vos objectifs.

Chez CERA Électronique, nous croyons que le travail d’équipe avec nos partenaires industriels est essentiel pour réussir. En unissant nos forces, nous pouvons créer des solutions innovantes et répondre aux besoins de nos clients. Si vous souhaitez en savoir plus sur nos collaborations et comment nous pouvons travailler ensemble, visitez notre site web dès maintenant !

Conclusion

En résumé, la fabrication de circuits imprimés est un domaine essentiel pour de nombreuses industries. Que ce soit pour l’automobile, l’aéronautique ou l’énergie, les cartes électroniques sont au cœur de l’innovation technologique. Choisir un partenaire comme CERA Électronique, avec son expérience et son savoir-faire, permet de garantir des produits de qualité, adaptés aux besoins spécifiques de chaque projet. Avec une approche personnalisée et un processus de fabrication rigoureux, CERA se positionne comme un acteur clé pour accompagner les entreprises dans leurs défis technologiques. En fin de compte, investir dans des circuits imprimés fiables et performants est un choix stratégique pour toute entreprise souhaitant rester compétitive sur le marché.

Questions Fréquemment Posées

Qu’est-ce qu’un PCB ?

Un PCB, ou circuit imprimé, est une carte qui contient des circuits électriques. Elle sert à connecter différents composants électroniques.

Quels sont les types de circuits imprimés ?

Il existe plusieurs types de circuits imprimés, comme les simples faces, les doubles faces et les multicouches, chacun ayant ses propres usages.

Comment se déroule la fabrication d’un PCB ?

La fabrication d’un PCB comprend plusieurs étapes, comme la conception, l’impression, le placement des composants et les tests.

Pourquoi la qualité est-elle importante dans la fabrication de PCB ?

La qualité est cruciale car elle assure le bon fonctionnement des appareils électroniques. Des défauts peuvent entraîner des pannes.

Quels matériaux sont utilisés pour fabriquer des PCB ?

Les PCB sont souvent faits de matériaux comme le FR-4, qui est un composite de fibre de verre, et d’autres matériaux isolants.

Comment choisir un bon partenaire pour la fabrication de PCB ?

Il est important de choisir un partenaire qui a de l’expérience, qui respecte les normes de qualité et qui peut offrir des solutions adaptées à vos besoins.