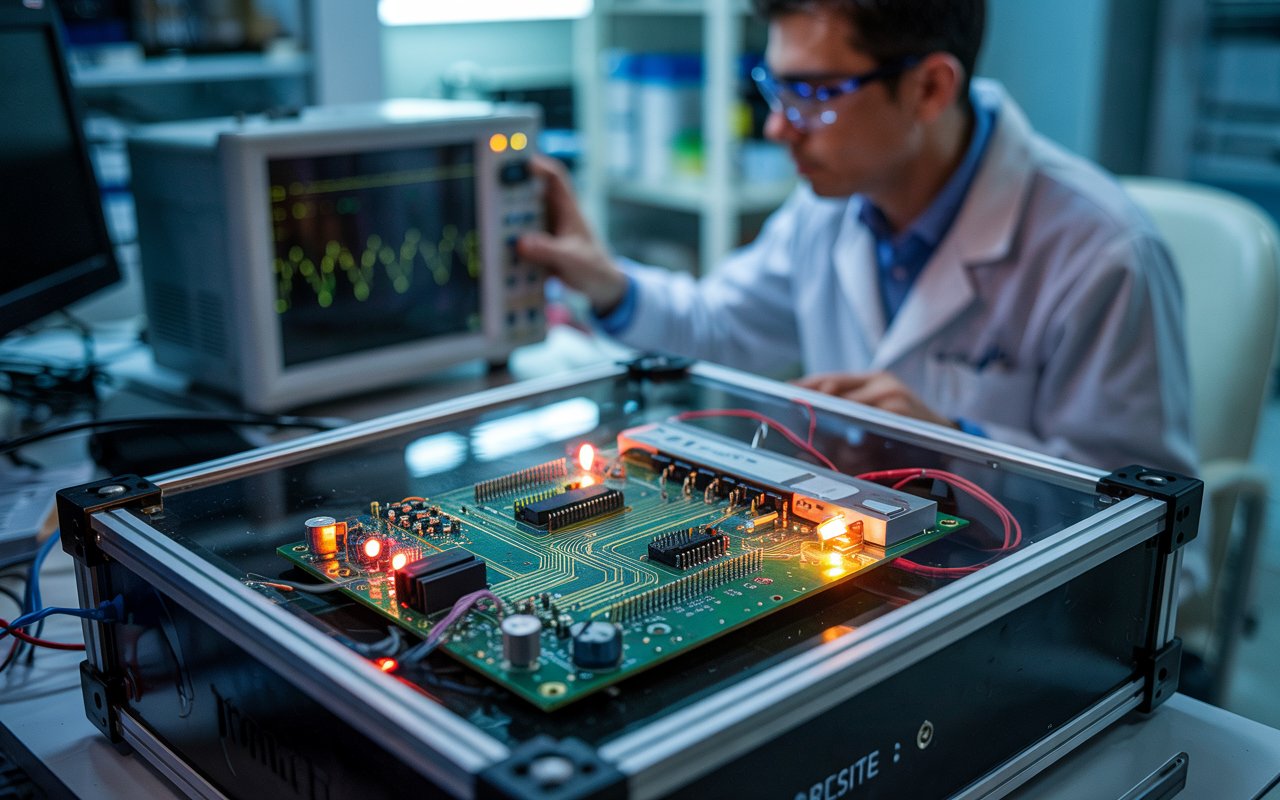

Dans l’industrie électronique, la fabrication électronique d’aujourd’hui ne se résume plus à poser des composants et à les souder correctement.

Pour un fabricant recherchant une sous-traitance de qualité, les exigences se renforcent avec la performance de leurs production.

Les exigences en sous-traitance qualité des marchés techniques – énergie, éclairage professionnel, détection incendie, mobilité, contrôle industriel – imposent un niveau de précision bien supérieur.

Chez CERA Électronique, ce niveau de qualité repose sur un principe simple : valider à la fois ce qui est visible et ce qui ne l’est pas.

Notre nouvelle unité de production dédiée sous-traitance qualité combine :

- une ligne CMS haute précision (pose 01005 à 200×150 mm),

- une AOI rapide et fiable,

- une machine RX XSPECTION 3000 capable d’observer la structure interne des soudures.

Ce triptyque forme l’un des systèmes de contrôle les plus aboutis parmi les acteurs français de la sous-traitance électronique et a la particularité de garantir une qualité constante dans la production.

Fabrication électronique : où la précision du placement conditionne toute la qualité finale

La pose CMS est le tout premier pilier de fiabilité en sous-traitance qualité

Dans une chaîne de fabrication électronique, tout commence par la pose des composants CMS. Une seule dérive de quelques microns crée des défauts invisibles qui seront irrattrapables après refusion.

CERA Electronique utilise une ligne CMS ultra moderne capable de :

- traiter des composants miniatures 01005,

- poser des formats jusqu’à 200 mm × 150 mm,

- compenser automatiquement la déformation PCB,

- détecter présence/absence en temps réel,

- changer de feeders en production pour éviter les interruptions.

Cette précision, indispensable dans les cartes à forte densité, assoit la qualité dès la première seconde du process.

Pourquoi la précision du placement est déterminante pour les clients

Pour un responsable production ou achats, la qualité d’une carte repose avant tout sur la stabilité de la pose. Une position légèrement dégradée sous BGA ou QFN entraîne :

- des vides de soudure,

- des ponts internes,

- des tensions mécaniques invisibles,

- des défaillances aléatoires après quelques mois.

Cette étape de placement constitue donc une garantie directe sur la durée de vie du produit final.

Inspection AOI : le contrôle visuel automatisé qui valide tout ce qui est visible

Une lecture exhaustive des soudures accessibles

Une fois la refusion terminée, l’AOI analyse chaque zone de la carte avec un niveau de détail impossible à obtenir manuellement.

Elle détecte :

- composants inversés,

- pattes mal soudées,

- ponts visibles,

- décalages,

- soudures incomplètes accessibles optiquement.

Les limites intrinsèques de l’AOI

Même la meilleure AOI du marché ne peut inspecter :

- l’intérieur d’une soudure BGA,

- les pads invisibles d’un QFN,

- les fissures internes,

- le taux de remplissage exact THT,

- les défauts cachés derrière les dissipateurs ou carters.

Ces défauts représentent pourtant la majorité des pannes terrain. C’est ici que la fabrication électronique exige un niveau de contrôle supérieur.

Inspection RX XSPECTION 3000 : le contrôle interne pour éliminer les défauts invisibles

Un regard au cœur de la matière

La machine XSPECTION 3000 joue un rôle central dans la fabrication électronique haut de gamme. Grâce à sa source micro-focus 5 µm, son IA et sa vision oblique 70°, elle rend visible tout ce que l’œil ne peut analyser.

Elle détecte par exemple :

- voids sous BGA, QFN, LGA,

- fissures internes,

- défauts dans le mouillage interne,

- soudures manquantes non visibles,

- ponts internes,

- vias mal remplis,

- problèmes structurels dans les zones thermiques.

Pourquoi la technologie RX XSPECTION 3000 change les validations clients de sous-traitance qualité

La RX réduit :

- les retours SAV,

- les défaillances précoces,

- les refus en test fonctionnel,

- les échecs de qualification.

Elle raccourcit aussi le temps de validation protos-pilotes grâce aux rapports automatiques RX exportables.

Fabrication électronique CERA 2026 : un système de contrôle complet et cohérent pour votre sous-traitance qualité

Placement → AOI → RX : trois portes successives de validation

Chaque technologie couvre les angles morts de la précédente.

| Étape | Ce qu’elle valide | Ce qu’elle ne voit pas |

| Placement CMS | Position, déformation PCB, présence | Défauts de soudure |

| AOI | Soudures visibles, polarités, erreurs optiques | Défauts internes |

| RX | Intérieur des soudures, défauts structurels | – |

Aucune étape ne peut remplacer les deux autres. Leur combinaison forme un bloc qualitatif solide.

Une fabrication électronique française intégrée de bout en bout

Dans la continuité de ce triptyque, CERA Électronique assure :

- l’assemblage complet de cartes électroniques (CMS + THT),

- la programmation,

- les tests fonctionnels,

- le vernissage,

- le câblage filaire,

- l’expédition internationale,

- la réparabilité.

Depuis 1987, CERA accompagne les industriels exigeants avec une maîtrise intégrale de la chaîne de production sur le territoire français.

Les responsables production et achats retrouvent sur notre site toutes les informations nécessaires :

- fabrication de carte électronique,

- assemblage de cartes électroniques,

- guide complet sur les cartes électroniques,

- fabrication électronique France.

6 bénéfices immédiats pour une sous-traitance qualité CERA :

- une réduction massive des défauts cachés, pour garantir une qualité constante dans la production

- une fiabilité renforcée sur cartes complexes,

- une validation accélérée des prototypes,

- une production stable sur séries courtes et moyennes,

- une transparence totale (rapports AOI + RX + traçabilité ERP),

- un partenaire industriel qui sécurise leurs projets.

CERA se positionne ainsi comme l’un des rares acteurs français à combiner miniaturisation extrême, inspection interne avancée et maîtrise intégrale du process.